01

MLCC核心材料一陶瓷电介质

高容量是MLCC技术发展的重要方向。MLCC的高容量主要通过多层介电质及电极堆叠实现,而MLCC的体积非常小,所以需要非常精密的材料配合,其中最核心的材料“陶瓷电介质”已经进入纳米级的水平。

在MLCC生产制造中,瓷粉是最关键的材料,尤其是高容MLCC,对于瓷粉的纯度、粒径、粒度和形貌有严格要求。MLCC中单层介质所包含的陶瓷晶粒个数与它的电性能和可靠性密切相关,因此确认陶瓷介质层的晶粒形貌及尺寸大小能反映出所选择的瓷粉合适与否,对陶瓷介质的研究成为MLCC技术研究的重要课题。

02

陶瓷晶体分析方法一化学腐蚀

现有分析陶瓷晶体形貌常用的处理方法包括:化学腐蚀和热腐蚀。

化学腐蚀为目前普遍使用的方法,一般是采用强酸,如HF、HCl或HNO3的混合溶液,处理陶瓷样品表面,通过强酸对晶界和晶粒腐蚀程度的差异形成形貌相。它的优点是简单方便,效率高,可以同时处理大量样品。但这个方法有明显的局限性:对于粒径较小的粉体以及耐酸腐蚀性强的粉体效果不明显。

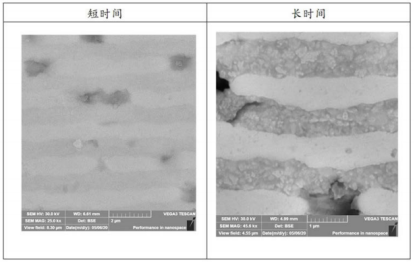

图1为对粒径较小的粉体样品采用酸腐蚀技术的效果图,可以看出,酸腐蚀难以得到理想的效果:当腐蚀时间短时晶粒无法显现,而延长腐蚀时间后,晶粒腐蚀过度,晶粒真实情况也无法反映。

图1:酸腐蚀技术下MLCC陶瓷晶粒样品效果图

03

陶瓷晶体分析方法一热腐蚀

对于高容量MLCC这种粒径较小的介质,需要更精确的分析方法,热腐蚀技术比化学腐更能满足此要求。

热腐蚀是将样品置于高温炉中,通过晶界元素的挥发来实现晶粒的显像。因为晶界和晶粒的热腐蚀条件差异明显,达到晶界腐蚀条件后其挥发更彻底,而目标分析对象晶粒的存留效果更清晰。

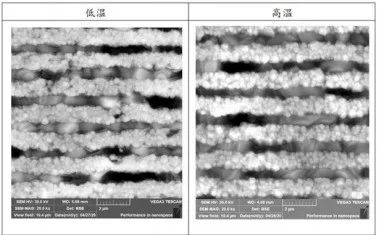

然而,热腐蚀的条件不易摸索,对设备的要求也非常高,图2为样品,采用现有热腐蚀技术的效果图,使用一般烧结炉腐蚀效果:升温速率过慢,陶瓷晶粒发生二次烧结,内电极内缩严重,无法得到真实的陶瓷晶粒大小。

由此看出,热腐蚀能处理晶粒很小的样品,是高容量MLCC的必要研究技术,但其条件暂不明确,需要重点研究突破。

图2:热腐蚀技术下MLCC陶瓷晶粒样品效果图

04

微容科技发明专利—陶瓷晶粒分析的热腐蚀方法

近期,微容科技的研究热腐蚀技术取得重要突破,在升温速率快的辊道炉支撑下,探索出精准的腐蚀工艺来满足细晶陶瓷的热腐蚀需求,挥发晶界的同时不对晶粒产生过多的腐蚀,成功实现晶粒的显像。

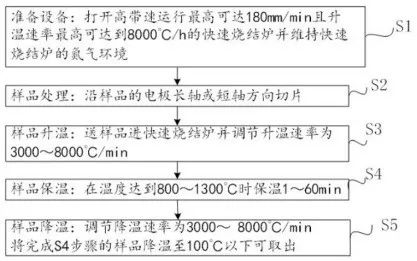

专利名称:一种便于一种便于分析MLCC陶瓷晶粒的样品处理方法,主要步骤:

S1、准备设备:打开高带速运行最高可达180mm/min且升温速率最高可达到8000℃/h的快速烧结炉并维持快速烧结炉的氮气环境;

S2、样品处理:沿样品的电极长轴或短轴方向切片;

S3、样品升温:送样品进快速烧结炉并调节升温速率为3000~8000℃/min;

S4、样品保温:在温度达到800~1300℃时保温1~60min;

S5、样品降温:调节降温速率为3000~8000℃/min将完成S4步骤的样品降温至100℃以下可取出。

图3:发明专利中分析陶瓷晶粒步骤图

样品在整个处理过程中均处于氮气环境下。氮气对于样品的作用是一方面能够隔绝氧化环境及还原环境:氧化环境下陶瓷晶粒会二次生长,从而得不到真实的陶瓷晶粒形貌;还原环境下电极会团聚,影响表面形貌。另一方面氮气气流可以作为吹扫气,将热腐蚀掉的气态物质带走,防止降温时气态物质重新凝结在陶瓷表面影响形貌观测。

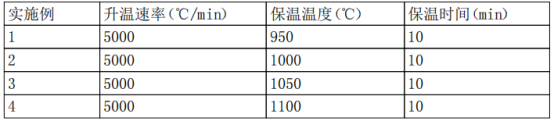

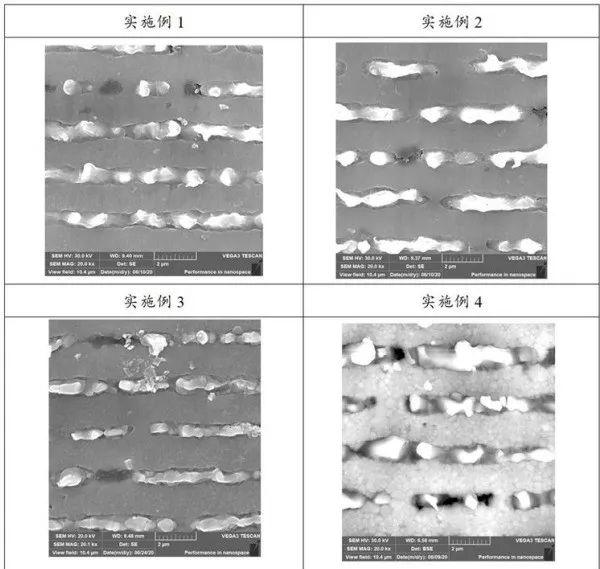

根据以上技术步骤对样品分为四个具体实施例进行处理,如图4所示。

图4:发明专利中四种实施例

在氮气环境条件相同的情况下,通过上述4个实施例得到分析效果图结果,如图5所示。

图5:处理效果图

处理后陶瓷晶粒显像明显,可以得出结论:通过采用快速烧结炉进行热腐蚀,按以上技术方法合理控制各步骤的条件,可以得到真实的陶瓷晶粒形貌。

05

微容科技持续高研发投入获业内肯定

微容科技此发明专利解决了现有技术不容易分析陶瓷晶粒真实形貌及陶瓷烧结致密性的问题,对精密材料规格开发和制程检测价值重大,为高容量MLCC性能的提升和新规格开发奠定主要基础。

此项发明专利科研价值和质量水平得到国家知识产权局的高度肯定,凭借其创新性与突破性,在较短的时间内就通过了国家知识产权局的授权,成为同类技术的第一项发明专利。

微容科技专注于MLCC研究,研发投入率连续多年超过10%,在高容量、车规等高端MLCC领域的突破获得广泛认可。在中国电子元件协会公布的2021年电子元件百强企业中,微容科技研发实力位列第五。

登录

登录